Chronik

- 1993 Gründung der OT Oberflächentechnik GmbH Schwerin mit dem Schwerpunkt Chemisches Entschichten mit Säuren

- 1999 Erweiterung der Produktionsfläche in der Werkstraße 115

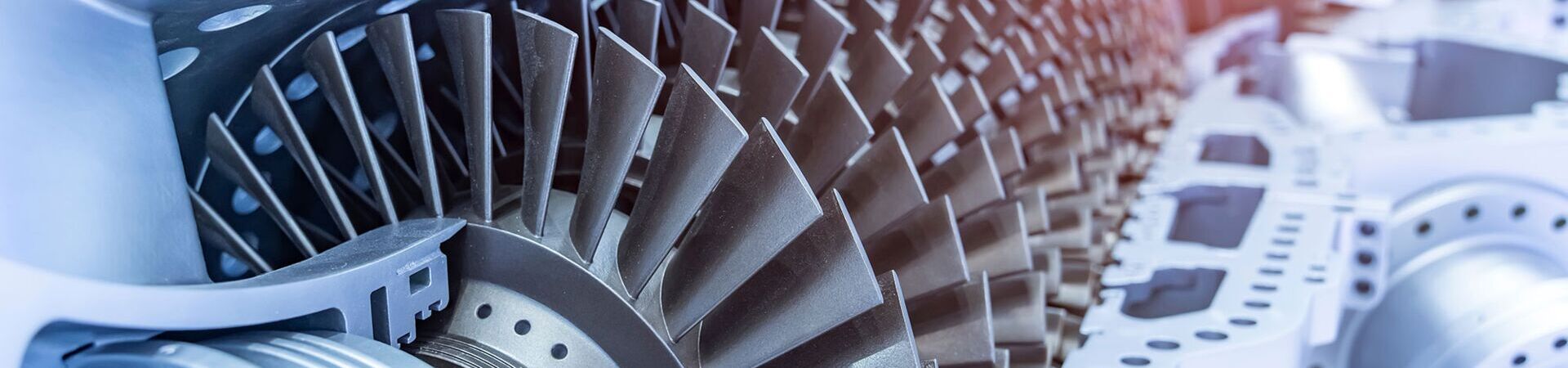

- 2001 Investition in eine Diffusionsbeschichtungsanlage für das Chromieren / Alitieren

- 2007 Investition in eine Beschichtungsanlage (Hybrid) für das Thermische Spritzen

- 2010 Erweiterung der Reparaturkapazität für GT-Regeneration der hinteren Heißgasstufen, Ergänzung der Wärmebehandlungskapazität durch Anschaffung eines zweiten Vakuumofens, Einführung Laserdrahtschweißen

- 2012 Erweiterung des Reparaturspektrums mittels einer Laserpulverschweißanlage

2013

2013 Erweiterung der Reparaturvielfalt durch Einbau neuer Werkstätten:

- GT-Regeneration der vorderen Heißgasstufen

- Einführung der Airflow-Messung

- Neugestaltung von Oberflächenrissprüfung, Wasserstrahlschneiden, Wareneingang /-ausgang

- Mechanisches Entschichten (Restschichtschleifen)

- Beizen

- Zeichnungsgerechtes Rekonturieren der Reparaturschweißung

- Zentrale Druckluftstation

- Kompressorbeschichtung von Großteilen

- Aufstellung von Herdwagenofen

- Inbetriebnahme von Freistrahlkabinen

2014

- Projektstart für die Qualifizierung Elektrochemisches Entschichten (ECM)

- Neustrukturierung des Warenein- und ausgangs

2015

- Kapazitätserweiterung beim chemischen Entschichten

- Schaffung Fertigungsbereich Kompressorwarmbeschichtung von Wellen

- Elektrische Leistungserhöhung (mit zusätzlicher Trafo-Station)

Investitionen

- Erneuerung Chromierofen

- Anschaffung Pyrolyseofen (Ausbrennofen)

- Erneuerung Einbrennofen

- Anschaffung mobiler Haubenofen

- Schaffung neuer Büroräume

2016

- Anbau Fertigungsbereich

- chemisches Entschichten mit Büro und chemischen Labor

2018

- Modernisierung und Erweiterung - Fertigungsbereich Luftfahrt

- Anschaffung einer zweiten Laserdraht-Schweißanlage

- Modernisierung und Erweiterung des Metallografischen Labors

- Erweiterung mobiler Beschichtungsanlagen mit innovativen Haubenofentechnik

- Investition in Beschichtungsanlage für Kompressorschaufeln, Wellen und Turbinen-Bauteile

- Anschaffung einer neuer Kugeldruckstrahlanlage

- technische Erweiterung der LPW-Anlage zum Laserhärten

2021

- Anschaffung einer neuen hocheffizienten Kühlanlage für die Wärmebehandlung

- erstmalige Zertifizierung nach der Luftfahrtnorm DIN EN 9100

2022

- erstmalige NADCAP Akkreditierung (Schweißen)